MEMS-paineanturit: Kattava opas teknologiaan, sovelluksiin ja valintaan

Päivämäärä: 2025-11-12

MEMS-paineantureiden esittely

1.1 Mitä ovat MEMS-paineanturit ?

Määritelmä ja perusperiaatteet

MEMS-paineanturit ovat mikrovalmisteisia laitteita, jotka on suunniteltu mittaamaan nesteen (nesteen tai kaasun) painetta. MEMS tarkoittaa Mikroelektromekaaniset järjestelmät , joka viittaa mikrovalmistustekniikoilla rakennettujen pienoislaitteiden teknologiaan, joka on samankaltainen kuin integroitujen piirien (minäC) valmistuksessa.

Perusperiaatteena on a pallea (ohut, mikrokoneistettu kalvo, joka on usein valmistettu piistä). poikkeaa paine-eron vaikutuksesta. Tämä taipuma muunnetaan sitten sähköiseksi signaaliksi käyttämällä erilaisia tunnistusperiaatteita, yleisimmin:

- Pietstaiesistiivinen: Muutoksia sähköasennoissa vastus hajautettuja tai istutettuja venymäantureista kalvoon.

- Kapasitiivinen: Muutoksia kapasitanssi taipuneen kalvon ja kiinteän vertailuelektrodin väliin.

Edut perinteisiin paineantureihin verrattuna

MEMS-paineanturit tarjoavat merkittäviä etuja verrattuna perinteisiin, kookkaampiin paineantureihin (esim. ne, joissa käytetään kalvon venymämittareita tai makromittakaavaisia kalvoja):

- Miniatyrisointi ja koko: Ne ovat uskomattoman pieniä, usein alle millimetrin kooltaan, mikä mahdollistaa integroinnin kompakteihin laitteisiin ja ahtaisiin tiloihin.

- Massatuotanto ja alhaiset kustannukset: Valmistettu puolijohdeeräkäsittelytekniikoilla (valokuvaus, etsaus jne.), mikä mahdollistaa suuri volyymi, edullinen valmistus.

- Suuri herkkyys ja tarkkuus: Pienet, erittäin kontrolloidut rakenteet mahdollistavat erinomaisen resoluution ja tarkat mittaukset.

- Alhainen virrankulutus: Niiden pieni koko ja pienempi massa johtavat tyypillisesti pienempään virrantarpeeseen, mikä on ihanteellinen akkukäyttöisille ja kannettaville laitteille.

- Suuri integraatiopotentiaali: Voidaan helposti integroida on-chip piiristöihin (ASminäC) signaalin säätöön, lämpötilan kompensointiin ja digitaaliseen ulostuloon, jolloin luodaan täydellinen System-in-Package (SiP).

1.2 MEMS-paineanturien histtaiiallinen kehitys

Tärkeimmät virstanpylväät ja innovaatiot

MEMS-paineanturien historia liittyy läheisesti puolijohteiden valmistuksen ja mikrokoneistustekniikoiden kehitykseen.

| Aikajakso | Tärkeimmät virstanpylväät ja innovaatiot | Kuvaus |

| 1954 | Pietsoresistiivisen vaikutuksen löytäminen piistä | C.S. Smithin löydöstä, jonka mukaan piin ja germaniumin sähkövastus muuttuu merkittävästi mekaanisen rasituksen vaikutuksesta (Pietsoresistiivinen vaikutus), tuli perusta ensimmäisen sukupolven piipohjaisille paineantureille. |

| 1960-luku | Ensimmäinen piipaineanturi | Varhaiset piipaineanturit esiteltiin hyödyntäen löydettyä pietsoresistiivistä vaikutusta. Nämä olivat isoja, pääasiassa käytössä bulkkimikrotyöstö . |

| 1980-luku | Kaupallistaminen ja mikrokoneistus | Varhaisten muotojen syntyminen pinnan mikrotyöstö ja ensimmäiset kaupalliset, suuren volyymin piipaineanturit (esim. kertakäyttöiset verenpaineanturit lääketieteelliseen käyttöön ja sarjan absoluuttisen paineen (MAP) anturit moottorin ohjaukseen). Termi MEMS (Micro-Electro-Mechanical Systems) otettiin myös virallisesti käyttöön tämän vuosikymmenen aikana. |

| 1990-luku | Massatuotanto ja integrointi | Valmistuksessa on edistytty mm Syväreaktiivinen ionietsaus (DRIE) (esim. Bosch-prosessi, patentoitu vuonna 1994), mahdollisti monimutkaisten 3D-rakenteiden luomisen suurilla kuvasuhteilla. Tämä johti edullisien, kestävien antureiden massatuotantoon autoihin (kuten turvatyynyjärjestelmiin ja moottorin varhaiseen hallintaan) ja kulutuselektroniikkaan. |

| 2000-luku nykypäivää | Miniatyrisointi ja kuluttajabuumi | Painopiste siirtyi erittäin pienikokoisiin sensoreihin (esim. barometrisiin antureihin), joissa on integroidut ASIC:t signaalinkäsittelyä ja lämpötilan kompensointia varten, mikä mahdollistaa niiden laajan käyttöönoton älypuhelimissa, puettavissa laitteissa ja Esineiden internet (IoT) . Kapasitiivinen ja resonanssisensori nousi esiin pietsoresistiivisen tekniikan rinnalla paremman vakauden ja pienemmän tehon saavuttamiseksi. |

Vaikutus eri toimialoihin

Siirtymisellä perinteisistä suuren mittakaavan antureista pieniin, massatuotettaviin MEMS-paineantureihin on ollut muutosvaikutus useilla aloilla:

- Autot: MEMS-anturit olivat kriittisiä nykyaikaisen elektronisen moottorin ohjauksen (Engine Control Units, ECU ) ja turvajärjestelmät. Ne mahdollistivat pakollisen hyväksymisen Rengaspaineen valvontajärjestelmät (TPMS) alhaisten kustannusten ja pienen koon ansiosta lisäävät merkittävästi ajoneuvojen turvallisuutta ja polttoainetehokkuutta.

- Lääketieteellinen: Miniatyrisointi mahdollisti luomisen kertakäyttöisiä verenpaineantureita invasiiviseen seurantaan (katetrit), parantaa merkittävästi sanitaatiota ja vähentää ristikontaminaatiota sairaaloissa. Ne ovat myös välttämättömiä kannettavissa ventilaattoreissa, infuusiopumpuissa ja jatkuvassa terveydentilan seurantalaitteissa.

- Kulutuselektroniikka: MEMS-barometriset paineanturit tekivät ominaisuuksia, kuten sisänavigointi (rakennusten lattiatason määrittäminen) ja tarkka korkeusmittaus droneissa ja kuntoseurantalaitteissa mahdollista. Tämä on ollut merkittävä tekijä mobiili- ja puettavien laitteiden markkinoiden kasvussa.

- Teollisuus/IoT: Alhainen virrankulutus ja pieni muotokerroin ovat tärkeitä tekijöitä Teollinen esineiden internet (IIoT) , mikä mahdollistaa langattomien paineanturisolmujen käyttöönoton tehdasautomaatio-, prosessinohjaus- ja ympäristönvalvontajärjestelmissä. Tämä lisää tehokkuutta ja ennakoivaa huoltoa.

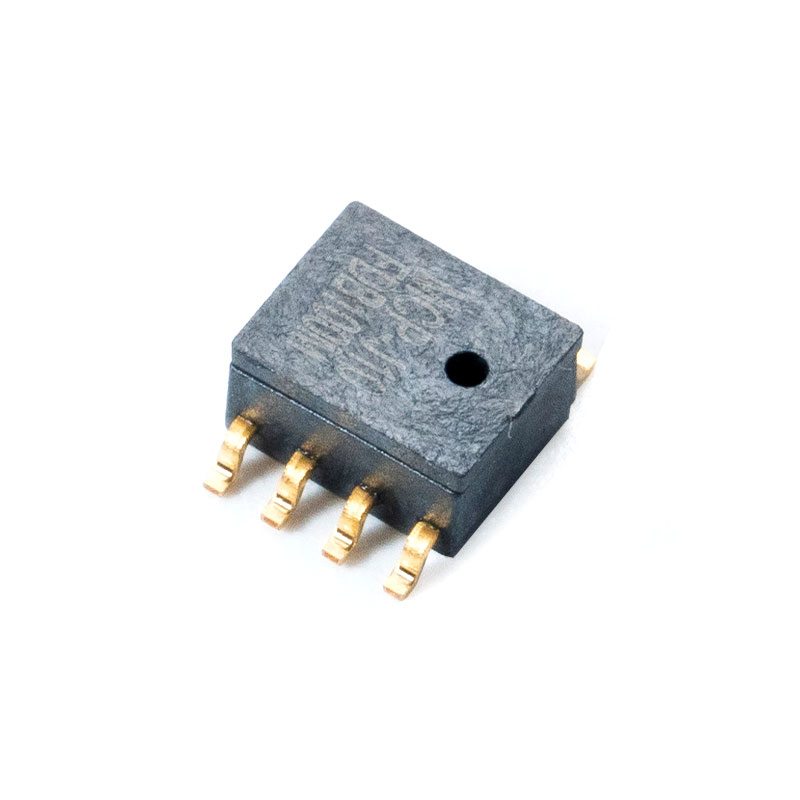

MCP-J10, J11, J12 Absoluuttinen paineanturi

Tekniikka ja toimintaperiaatteet

2.1 Taustalla oleva fysiikka

MEMS-paineanturit muuntavat kalvon mekaanisen taipuman mitattavissa olevaksi sähköiseksi signaaliksi käyttämällä erilaisia fysikaalisia periaatteita.

Piezoresistive Effect

- Periaate: The pietsoresistiivinen vaikutus toteaa, että puolijohdemateriaalin (kuten piin) sähköinen resistiivisyys muuttuu mekaanisen rasituksen ( ) sovelletaan.

- Mekanismi: Pietsoresistiivisessä anturissa vastukset (usein seostettua tai monikiteistä piitä) diffuusoidaan tai istutetaan piikalvon pinnalle. Kun paine saa kalvon taipumaan, nämä vastukset jännittyvät ( ), mikä muuttaa heidän vastustuskykynsä ( ).

- Lähtö: Tyypillisesti neljä vastusta on järjestetty a Wheatstonen silta konfiguraatio herkkyyden maksimoimiseksi ja lämpötilan kompensoimiseksi, mikä tuottaa jännitteen, joka on verrannollinen käytettyyn paineeseen.

Kapasitiivinen anturi

- Periaate: Kapasitiiviset anturit mittaavat painetta sähkön muutoksen perusteella kapasitanssi ( ).

- Mekanismi: Anturi koostuu kahdesta rinnakkaisesta elektrodista: paineentunnistuskalvosta ja kiinteästä takaelektrodista. Painetta käytettäessä kalvo poikkeaa ja muuttaa etäisyyttä ( ) kahden elektrodin välissä. Koska kapasitanssi on kääntäen verrannollinen etäisyyteen ( ), käytetty paine mitataan in .

- Edut: Yleensä tarjoaa korkeampi vakaus , pienempi virrankulutus , ja alhaisempi lämpötilaherkkyys verrattuna pietsoresistiivisiin tyyppeihin, mutta vaatii monimutkaisempaa lukupiiriä.

Resonanssitunnistus

- Periaate: Resonanssianturit mittaavat painetta paineen muutoksen perusteella luonnollinen resonanssitaajuus ( ), jolla on mikromekaaninen rakenne (esim. palkki tai kalvo).

- Mekanismi: Mikromekaaninen resonaattori ohjataan värähtelemään. Painetta käytettäessä rakenteen jännitys/venymä muuttuu, mikä puolestaan muuttaa sen jäykkyyttä ja massan jakautumista. Tämä mekaanisten ominaisuuksien muutos aiheuttaa muutoksen resonanssitaajuudessa, .

- Edut: Erittäin korkea resoluutio ja pitkän aikavälin vakaus , koska taajuus on luonnostaan digitaalinen ja vankka mittausparametri.

2.2 Valmistusprosessi

MEMS-paineanturit valmistetaan käyttämällä pitkälle erikoistuneita mikrotyöstö puolijohdeteollisuudesta mukautettuja tekniikoita.

Mikrotyöstötekniikat (bulkki vs. pinta)

- Bulkkimikrotyöstö:

- Prosessi: Sisältää suurimman osan piikiekosta selektiivisen etsauksen 3D-rakenteiden, kuten paineentunnistimen kalvon ja vertailukammion, luomiseksi.

- Menetelmät: Käyttää anisotrooppisia märkäetsausaineita (esim or ) tai kuivaetsaustekniikat, kuten Deep Reactive Ion Etching (DRIE).

- Tulos: Kalvon paksuus määräytyy usein alustaan syövytetyn syvyyden mukaan.

- Pinnan mikrotyöstö:

- Prosessi: Sisältää ohuiden kalvojen (polypii, piinitridi jne.) kerrostamisen ja kuvioimisen kiekon pinnalle mekaanisten rakenteiden luomiseksi. Uhrikerros kerrostetaan ja poistetaan sitten valikoivasti (etsataan) mekaanisen rakenteen (esim. liikkuvan levyn kapasitiivisessa anturissa) vapauttamiseksi.

- Tulos: Rakenteet ovat tyypillisesti ohuempia, pienempiä ja valmistettu suuremmalla integrointitiheydellä, joita käytetään usein kiihtyvyysantureissa, mutta myös joissakin kapasitiivisissa paineantureissa.

Käytetyt materiaalit (Pii, Silicon-on-Insulator)

- Pii ( ): Ensisijainen materiaali. Sillä on erinomaiset mekaaniset ominaisuudet (suuri lujuus, alhainen mekaaninen hystereesi, samanlainen kuin teräs), se on hyvä puolijohde (mahdollistaa pietsoresistiivisen dopingin) ja sen valmistusprosessit ovat erittäin kypsiä ja kustannustehokkaita.

- Silicon-on-Insulator ( ): Komposiittikiekkorakenne, joka koostuu ohuesta piikerroksesta (laitekerroksesta) eristävän kerroksen päällä (bured Oxide, ) bulkkipii-substraatilla.

- Etu: Tarjoaa ylivertaisen suorituskyvyn ankarissa ympäristöissä (korkea lämpötila, säteily) ja mahdollistaa kalvon paksuuden ja sähköisen eristyksen tarkan hallinnan, mikä on erittäin tärkeää korkean suorituskyvyn antureille.

2.3 MEMS-paineanturien tyypit

Paineanturit luokitellaan sen mukaan, minkä tyyppistä painetta ne mittaavat suhteessa vertailupisteeseen.

- Absoluuttisen paineen anturit:

- Viite: Mittaa paine suhteessa a täydellinen tyhjiö (0 absoluuttinen) sinetöity anturin referenssionteloon.

- Käyttötapaus: Korkeusmittaus, ilmanpaine sääasemissa ja puhelimissa.

- Mittaripaineanturit:

- Viite: Mittaa paine suhteessa ympäröivän ilmanpaineen anturin ulkopuolella.

- Käyttötapaus: Rengaspaineet, hydraulijärjestelmät, teollisuussäiliöiden tasot. (Normaalissa ilmanpaineessa lähtö on nolla.)

- Paine-eroanturit:

- Viite: Mittaa ero paineessa kahden erillisen portin tai pisteen välillä.

- Käyttötapaus: Virtausnopeuden mittaus (mittaamalla painehäviö rajoituksen yli), LVI-suodattimen valvonta.

- Suljetut paineanturit:

- Viite: Osajoukko Mittari anturit, joissa referenssiontelo on tiivistetty tietyllä paineella (yleensä normaali ilmanpaine merenpinnan tasolla), mikä tekee niistä epäherkkiä paikallisen ilmanpaineen vaihteluille.

- Käyttötapaus: Kun lähdön on oltava vakio vertailupaine riippumatta säästä tai korkeuden muutoksista.

Tärkeimmät suorituskykyparametrit

3.1 Herkkyys ja tarkkuus

Herkkyyden määrittely ja sen merkitys

- Herkkyys on anturin lähtösignaalin muutoksen mitta ( ) paineen muutosyksikköä kohti ( ). Se ilmaistaan tyypillisesti yksiköinä, kuten mV/V/psi (millivolttia per volttiherätys per paunavoima per neliötuuma) tai mV/Pa.

- Kaava:

- Tärkeys: Korkeampi herkkyys tarkoittaa a suurempi sähköinen signaali tietylle paineenmuutokselle, mikä helpottaa signaalin mittaamista, muokkaamista ja ratkaisemista erityisesti matalapainesovelluksissa.

Tarkkuuteen vaikuttavat tekijät

Tarkkuus määrittää, kuinka tarkasti anturin mitattu lähtö vastaa paineen todellista arvoa. Se on usein yhdistelmä useista virhelähteistä:

- Epälineaarisuus (NL): Todellisen lähtökäyrän poikkeama ihanteellisesta suoraviivaisesta vasteesta.

- Hystereesi: Ero tehossa, kun samaa painepistettä lähestytään kasvavalla paineella verrattuna paineen laskuun.

- Siirtymä/nollapistevirhe: Lähtösignaali, kun paine on nolla.

- Lämpötilan vaikutukset: Muutokset tehossa ympäristön lämpötilan vaihteluista (käsitelty kohdassa 3.3).

Kalibrointitekniikat

Korkean tarkkuuden varmistamiseksi anturit kalibroidaan:

- Trimmaus: Sirujen vastusten säätö (pietsoresistiivisille) tai digitaalisten hakutaulukoiden käyttöönotto (älykkäille antureille) alkuperäisen siirtymän ja herkkyyden vaihteluiden minimoimiseksi.

- Lämpötilan kompensointi: Anturin vasteen mittaaminen lämpötila-alueella ja korjausalgoritmin soveltaminen (usein digitaalisesti integroidussa ASICissa) lämpötilan aiheuttamien virheiden korjaamiseksi.

3.2 Painealue ja ylipaine

Valitse sopiva painealue

- The Painealue on määritetty painealue (esim. $ 0 $ - $ 100 psi), jolla anturi on suunniteltu toimimaan ja täyttämään sen suorituskykyvaatimukset.

- Valinta: Ihanteellinen anturialueen tulisi olla vastaa odotettua suurinta käyttöpainetta sovelluksesta sekä turvamarginaali, jotta varmistetaan suurin resoluutio ja paras tarkkuus (koska tarkkuus määritellään usein prosentteina täyden mittakaavan lähdöstä, FSO ).

Ylipainerajojen ymmärtäminen

- Suurin käyttöpaine: Korkein paine anturi voidaan altistaa jatkuvasti ilman, että suorituskyky muuttuu pysyvästi.

- Ylipaineraja (tai murtumispaine): Suurin paine, jota anturi voi kestää ilman fyysistä vahinkoa tai katastrofaalinen vika (esim. kalvon repeämä).

- Korkean ylipaineluokituksen omaavan anturin valitseminen on ratkaisevan tärkeää sovelluksissa, joissa painepiikit tai äkilliset ylipaineet ovat yleisiä, jotta estetään järjestelmävika.

3.3 Lämpötilan vaikutukset

Lämpötilaherkkyys ja kompensointi

- Lämpötilaherkkyys: Kaikki piipohjaiset MEMS-anturit ovat luonnostaan herkkiä lämpötilan vaihteluille. Tämä aiheuttaa kaksi päävaikutusta:

- Lämpötilapoikkeamakerroin (TCO): Nollapaineen lähtö muuttuu lämpötilan mukaan.

- Lämpötilakerroin (TCS): Anturin herkkyys muuttuu lämpötilan mukaan.

- Korvaus: Nykyaikaiset älykkäät MEMS-anturit käyttävät integroitua ASIC-piirit (sovelluskohtaiset integroidut piirit) mittaamaan sirun lämpötilaa ja soveltamaan digitaalisesti korjausalgoritmeja (kompensointia) raakapainetietoihin, mikä eliminoi suurelta osin nämä virheet koko käyttölämpötila-alueella.

Käyttölämpötila-alue

- Tämä on ympäristön lämpötilojen alue (esim. to ), jonka sisällä anturi taataan täyttävän kaikki julkaistut suorituskykyvaatimukset, mukaan lukien kompensoitu tarkkuus.

3.4 Pitkän aikavälin vakaus ja luotettavuus

Ajelehtia ja hystereesiä koskevia huomioita

- Drift (Zero-point Drift): Muutos anturin nollapainelähdössä pitkän ajanjakson aikana (esim. kuukausien tai vuosien aikana), vaikka sitä säilytettäisiin vakioolosuhteissa. Tämä vaikuttaa pitkän aikavälin tarkkuuteen ja saattaa edellyttää uudelleenkalibrointia.

- Hystereesi (painehystereesi): Lähtöero tietyssä painepisteessä saavutettaessa se paineen nousun ja laskevan paineen kautta. Korkea hystereesi osoittaa kalvomateriaalin huonoa elastista käyttäytymistä tai pakkauksen jännitystä.

Pitkän aikavälin luotettavuuteen vaikuttavat tekijät

- Pakkausstressi: Anturin pakkausmateriaalin (esim. epoksi, muovi) tai asennusprosessin aiheuttama mekaaninen rasitus voi muuttua ajan myötä lämpökierron tai kosteuden vuoksi, mikä johtaa ajautumiseen.

- Median yhteensopivuus: Anturin materiaalin on oltava yhteensopiva sen nesteen kanssa, jota se mitataan ("media"). Altistuminen syövyttäville tai kosteutta sisältäville aineille ilman riittävää suojaa (esim. geelipinnoite tai metallisuoja) heikentää nopeasti anturin suorituskykyä.

- Materiaalin väsyminen: Toistuvat paineen muutosten aiheuttamat jännitysjaksot voivat johtaa materiaalin väsymiseen, mikä lopulta vaikuttaa anturin mekaanisiin ominaisuuksiin ja vakauteen.

MEMS-paineanturien sovellukset

4.1 Autoteollisuus

MEMS-paineanturit ovat kriittisiä komponentteja nykyaikaisissa ajoneuvoissa, ja ne tukevat sekä suorituskyky- että turvallisuusjärjestelmiä.

- Rengaspaineen valvontajärjestelmät (TPMS): Kunkin renkaan venttiilivarteen upotetut paineanturit valvovat rengaspainetta langattomasti. Tämä on olennaista turvallisuuden (räjähdysten estämisen) ja tehokkuuden (polttoainetalouden optimoinnin) kannalta.

- Jakotukin absoluuttisen paineen (MAP) anturit: Nämä mittaavat absoluuttista painetta moottorin imusarjassa. Tiedot lähetetään moottorin ohjausyksikköön ( ECU ) laskeaksesi moottoriin tulevan ilman tiheyden, mikä mahdollistaa polttoaineen ruiskutuksen ja sytytyksen ajoituksen tarkan mittauksen.

- Jarrupaineen valvonta: Käytetään hydraulisissa jarrujärjestelmissä, erityisesti niissä, joissa on elektroninen ajonvakautusjärjestelmä ( ESC ) ja lukkiutumattomat jarrujärjestelmät ( ABS ), valvoa ja ohjata tarkasti jarrulinjoihin kohdistettua hydraulipainetta.

- Pakokaasujen kierrätys (EGR) ja hiukkassuodattimet (DPF/GPF): Paine-eroanturit mittaavat painehäviöitä suodattimissa ja venttiileissä valvoakseen päästöjenhallintajärjestelmiä ja varmistaakseen ympäristömääräysten noudattamisen.

4.2 Lääketieteelliset laitteet

Pienentäminen ja luotettavuus ovat ensiarvoisen tärkeitä lääketieteellisissä sovelluksissa, joissa MEMS-anturit edistävät potilasturvallisuutta ja diagnoosia.

- Verenpaineen seuranta:

- Invasiivinen: Katetrikärkiantureita (usein pietsoresistiivisiä) käytetään tehohoidossa tai leikkauksessa verenpaineen mittaamiseen suoraan valtimoissa, mikä tarjoaa erittäin tarkkoja, reaaliaikaisia tietoja.

- Ei-invasiivinen: Tärkeimmät komponentit tavallisissa elektronisissa verenpainemanseteissa ja jatkuvatoimisissa puettavissa valvontalaitteissa.

- Infuusiopumput: Paineanturit valvovat nesteputken painetta varmistaakseen tarkan lääkkeen annostelun, havaitakseen mahdolliset tukkeumat tai varmistaakseen, että linja on auki.

- Hengityslaitteet (esim. hengityslaitteet, CPAP-laitteet): Erittäin herkkiä paine-eroantureita käytetään mittaamaan ilmavirtausta, säätämään potilaan keuhkoihin toimitetun ilman painetta ja määrää sekä seuraamaan sisään-/uloshengitysjaksoja.

4.3 Teollisuusautomaatio

Teollisissa ympäristöissä MEMS-anturit korvaavat perinteiset, suuremmat anturit parantaakseen tarkkuutta, alentaakseen ylläpitokustannuksia ja mahdollistaakseen etävalvonnan.

- Prosessin ohjaus: Käytetään putkistoissa, reaktoreissa ja varastosäiliöissä ylläpitämään vakiopainetasoja, mikä on ratkaisevan tärkeää kemikaalien, öljyn ja kaasun sekä lääkkeiden valmistusprosesseissa.

- Painelähettimet: MEMS-anturielementit on integroitu kestäviin lähettimiin, jotka tarjoavat stjaardoituja digitaalisia tai analogisia lähtösignaaleja etävalvontaa ja hajautettuihin ohjausjärjestelmiin integrointia varten ( DCS ).

- LVI-järjestelmät (lämmitys, ilmanvaihto ja ilmastointi): Paine-eroanturit tarkkailevat ilmansuodattimien painehäviöitä määrittääkseen, milloin ne tarvitsevat vaihtoa (parantaa energiatehokkuutta), ja mittaavat ilman virtausnopeutta tarkkaa ilmastonhallintaa varten.

4.4 Kulutuselektroniikka

MEMS-anturit mahdollistavat monet älykkäät ominaisuudet, joihin käyttäjät luottavat kannettavissa laitteissa.

- Barometriset paineanturit älypuhelimissa: Mittaa ilmanpaine saadaksesi:

- Korkeuden seuranta: Kunto- ja ulkoilusovelluksiin.

- Sisänavigointi (Z-akseli): Antaa karttojen määrittää käyttäjän lattiatason monikerroksisessa rakennuksessa.

- Sääennuste: Käytetään paikallisten säämuutosten ennustamiseen.

- Puettavat laitteet: Käytetään älykelloissa ja kuntoseurantajärjestelmissä erittäin tarkkaan korkeuden nousu seuranta toimintojen, kuten patikoinnin tai portaiden kiipeämisen, aikana.

- Droonit: Barometriset anturit tarjoavat erittäin tarkan korkeuden pito toiminnallisuus, joka on kriittistä vakaan lennon ja navigoinnin kannalta.

Oikean MEMS-paineanturin valinta

5.1 Sovellusvaatimukset

Ensimmäinen askel on toimintaympäristön ja mittaustarpeiden perusteellinen määrittely.

Erityistarpeiden tunnistaminen

- Painetyyppi: Määritä tarvittava mittaustyyppi: Ehdoton (suhteessa tyhjiöön), Mittari (suhteessa ympäröivään ilmaan), tai Differentiaalinen (kahden pisteen välinen ero).

- Painealue: Määrittele Minimi ja Maksimi odotetut käyttöpaineet. Anturin täyden asteikon alueen pitäisi mukauttaa nämä arvot, mukaan lukien mahdolliset ohimenevät piikit (→ katso Ylipaine).

- Tarkkuus and Resolution: Määritä vaadittu tarkkuus (esim. ) ja pienin paineen muutos, joka on tunnistettava luotettavasti ( resoluutio ). Suurempi tarkkuus tarkoittaa usein korkeampia kustannuksia ja suurempaa pakkauskokoa.

- Median yhteensopivuus: Tunnista aine (kaasu, neste tai syövyttävä kemikaali), jonka painetta mitataan. Anturin kostuneiden materiaalien on oltava kemiallisesti yhteensopivia väliaineen kanssa korroosion ja vikojen estämiseksi.

Ympäristöolosuhteet

- Käyttölämpötila-alue: Anturin on toimittava luotettavasti odotettavissa olevissa ympäristön ja väliaineen lämpötilan ääriarvoissa. Tämä on ratkaisevan tärkeää valittaessa anturin, jolla on oikea lämpötilakompensaatio.

- Kosteus ja epäpuhtaudet: Selvitä, onko anturi alttiina kosteudelle, pölylle tai muille epäpuhtauksille. Tämä sanelee vaaditun Ingress Protection (IP) -luokitus ja whether a protected/sealed package is necessary.

5.2 Anturin tekniset tiedot

Kun käyttötarpeet ovat tiedossa, valmistajan tietolehti on tarkastettava.

Avainparametrien arviointi

- Herkkyys and Linearity: Varmista, että herkkyys on riittävä vaadittuun resoluutioon. Tarkista lineaarisuus varmistaaksesi tarkat mittaukset koko painealueella.

- Total Error Band (TEB): Tämä on tärkein yksittäinen parametri, koska se määrittelee pahimman tapauksen tarkkuus koko kompensoidulla lämpötila-alueella ja sisältää lineaarisuuden, hystereesin ja lämpövirheet. Se antaa realistisen suorituskykykuvan.

- Todistuspaine/purkauspaine: Varmista, että anturin ylipaineraja on turvallisesti odotetun enimmäispaineen yläpuolella, mukaan lukien mahdolliset hydrauliset iskut tai painepiikit.

Virrankulutusta koskevia huomioita

- Akkukäyttöiselle, kannettavalle tai IoT laitteet, alhainen virrankulutus ( taso) on välttämätöntä. Kapasitiivisia antureita tai älykkäitä antureita edistyneillä virrankatkaisutiloilla suositaan usein jatkuvan tehon pietsoresistiivisten tyyppien sijaan.

- Valinta analogisen ja digitaalisen lähdön välillä (esim. , ) vaikuttaa myös virrankulutukseen ja järjestelmän integroinnin helppouteen.

5.3 Pakkaus ja asennus

Anturin paketti on kriittinen MEMS-suulakkeen suojaamisessa ja liitännässä sovelluksen kanssa.

Saatavilla olevat pakkausvaihtoehdot

- Pinta-asennuslaitteet (SMD/LGA/QFN): Pienet, edulliset paketit suoraan juottamiseen a PCB , yleinen kuluttaja- ja lääketieteellisissä laitteissa (esim. barometrisissa antureissa).

- Siirretyt/piikkipaketit: Muoviset tai keraamiset pakkaukset, joissa on paineaukot (väkäset tai kierteet) putkien liittämistä varten, yleiset matalapaine- ja virtaussovelluksissa.

- Moduulin/lähettimen kotelo: Tukevat, usein metalliset, kierteitetyillä porteilla ja liittimillä varustetut kotelot vaativiin teollisuusympäristöihin, jotka sisältävät usein materiaalieristyksen (esim. öljyllä täytetty ontelo).

Asennusta koskevia huomioita optimaalisen suorituskyvyn takaamiseksi

- Mekaanisen rasituksen minimoiminen: Anturipaketti on herkkä ulkoiselle rasitukselle. Asennettaessa a PCB (erityisesti ruuveilla) varmista, että vältetään liiallinen vääntömomentti tai epätasainen jännitys, koska tämä voi aiheuttaa siirtymän nollapisteessä ( offset ).

- Tuuletus: Mittaripaineanturit vaativat ilmareiän ympäröivään ilmaan. Tämä tuuletusaukko on suojattava nesteiltä ja epäpuhtauksilta, mikä vaatii usein erityistä pakkaussuunnittelua tai suojaavaa kalvoa (esim. geelipinnoitetta).

- Lämmönhallinta: Sijoita anturi etäälle lämmönlähteistä ( prosessorit , tehokomponentit) minimoimaan lämpötilagradientit, jotka voivat ylittää kompensoidun lämpötila-alueen.

5.4 Kustannusnäkökohdat

Kustannukset vaikuttavat aina, mutta halvin yksikköhinta on harvoin paras pitkän aikavälin ratkaisu.

Suorituskyvyn ja kustannusten tasapainottaminen

- Suurempi tarkkuus, laajempi lämpötilakompensointi ja mediaeristys lisäävät kaikki yksikkökustannuksia. Vältä liiallista määrittelyä; Valitse vain suoritustaso, jota sovellus todella vaatii.

- Palkkaamaton vs. korvattu: Raaka, kompensoimaton anturisuulake on halvempi, mutta vaatii käyttäjän kehittämään ja toteuttamaan monimutkaisia, kalliita kalibrointi- ja lämpötilakompensointialgoritmeja omassa järjestelmässään, mikä lisää kehitysaikaa. Tehdaskalibroitu, kompensoitu anturi ( älykäs anturi ) on korkeampi yksikköhinta, mutta se alentaa merkittävästi järjestelmätason integrointikustannuksia.

Pitkän aikavälin omistuskustannukset

- Harkitse kokonaiskustannuksia, mukaan lukien kalibrointiaika, mahdolliset takuuvaatimukset, jotka johtuvat ajautumisesta tai viasta ankarissa ympäristöissä, sekä epäonnistuneiden yksiköiden vaihtamisen tai uudelleenkalibroinnin kustannukset. Kestävämpi, kalliimpi anturi, joka tarjoaa paremman pitkäaikaisen vakauden ja luotettavuuden, tuottaa usein pienemmät kokonaiskustannukset.

Uusimmat innovaatiot ja tulevaisuuden trendit

6.1 Kehittyneet materiaalit ja valmistustekniikat

Innovaatiot keskittyvät parantamaan anturin joustavuutta, vakautta ja herkkyyttä.

Uusien materiaalien käyttö (esim. piikarbidi ( ), grafeeni, )

- piikarbidi ( ): Sitä tutkitaan vaativissa ympäristösovelluksissa (esim. porausreikien poraus, kaasuturbiinit, moottoritilat), koska se pystyy toimimaan luotettavasti erittäin korkeissa lämpötiloissa (yli ), joissa perinteiset piianturit epäonnistuvat.

- Silicon-on-Insulator ( ): Käytetään enenevässä määrin korkean suorituskyvyn ja autojen turvallisuuden kannalta kriittisiin sovelluksiin (esim. ADAS, jarrulinjojen valvonta), koska se tarjoaa paremman sähköeristyksen ja lämpövakauden laajalla lämpötila-alueella (jopa ).

- Grafeeni: Tutkimustyötä tehdään parhaillaan grafeenin ylivoimaisen mekaanisen lujuuden ja elektronisten ominaisuuksien hyödyntämiseksi erittäin herkkien, erittäin vähän tehoa kuluttavien anturien luomiseksi, jotka ovat poikkeuksellisen ohuita.

Kehittyneet mikrotyöstöprosessit

- Läpipiin kautta ( ): Mahdollistaa MEMS-suuttimen ja ASIC:n 3D-pinoamisen, mikä vähentää merkittävästi paketin jalanjälkeä ( Z-korkeus ) ja sähkömagneettisten häiriöiden lisääminen ( EMI ) koskemattomuus.

- Beam-Membrane-Island Design: Uusi kalvorakenne minuuttipaine-eroantureille ( Z-korkeus ), joka tarjoaa erittäin korkean herkkyyden lääketieteellisiin ventilaattoreihin ja teollisuusvirtausmittareihin.

6.2 Integrointi IoT:n ja langattoman teknologian kanssa

MEMS-anturien lähentyminen liitettävyyteen on ensisijainen teollisuuden ja kuluttajien kasvun moottori.

- Langattomat paineanturit (LoRaWAN, ): MEMS-paineanturit on integroitu langattomiin tiedonsiirtomoduuleihin (esim pitkälle kantamalle/pienelle teholle tai matkapuhelinyhteyttä varten) muodostaakseen erillisen langattomat painelähettimet .

- Etävalvontasovellukset: Nämä langattomat solmut eliminoivat kalliin kaapeloinnin, mikä mahdollistaa tiheiden anturiverkkojen nopean käyttöönoton teollisuusympäristöissä ( IIoT ) varten ennakoiva huolto (pienten painepoikkeamien tarkkaileminen laitevian ennustamiseksi) ja prosessin etäohjaus .

- Edge AI ja Sensor Fusion: Nykyaikaiset "älykkäät" anturit sisältävät koneoppimisen ( ML ) ytimet tai integroitu ASIC:t joka voi käsitellä ja analysoida tietoja (esim. lämpötilakompensaatio, suodatus, itsediagnostiikka) suoraan sirulla ("reunassa"). Tämä vähentää tiedonsiirtoa, alentaa virrankulutusta ja mahdollistaa nopeamman, paikallisen päätöksenteon.

6.3 Pienentäminen ja alhainen virrankulutus

Miniatyrisointi on edelleen keskeinen kilpailutekijä erityisesti kuluttaja- ja lääkemarkkinoilla.

- Anturin miniatyrisoinnin trendit: Suulakkeen koon ja pakkauksen koon jatkuva pienentäminen (alle joissakin tapauksissa) helpottaa integrointia pienempiin puetettaviin, kuuloisiin ja implantoitaviin lääkinnällisiin laitteisiin.

- Erittäin pienitehoiset mallit: Siirry kapasitiivisiin ja resonanssianturitekniikoihin, jotka yleensä kuluttavat vähemmän virtaa kuin pietsoresistiiviset tyypit. Nykyaikaiset mallit saavuttavat valmiusvirtoja osa- alue, kriittinen akun käyttöiän pidentämiseksi IoT päätysolmut.

- "Paine X" -integrointi: Paineanturin integrointi muihin toimintoihin (esim. lämpötila, kosteus, kaasutunnistin) yhteen System-in-Package-järjestelmään ( SiP ) säästää tilaa ja yksinkertaistaa suunnittelua.

Suosituimmat MEMS-paineanturituotteet

| Anturi/sarja | Valmistaja | Ensisijainen sovellus | Keskeinen tekniikka/ominaisuus |

| Bosch BMP388 | Bosch Sensortec | Kuluttaja, drone, puettava | Erittäin tarkka barometrisen paineen/korkeuden mittaus ( suhteellinen tarkkuus); hyvin pieni, vähän tehoa. |

| Infineon DPS310 | Infineon Technologies | Kuluttaja, , Navigointi | Kapasitiivinen tunnistus takaa korkean vakauden ja alhaisen melun; erinomainen lämpötilan stabiilisuus, suunniteltu mobiili- ja sääsovelluksiin. |

| STMicroelectronics LPS22HB | STMicroelectronics | Kuluttaja, Industrial, Wearable | Erittäin pienikokoinen, pienitehoinen absoluuttinen paineanturi digitaalisella lähdöllä (( / )); käytetään usein vedenkestävissä mobiililaitteissa. |

| TE-yhteys MS5837 | TE-yhteydet | Korkeusmittari, sukellustietokoneet, korkea resoluutio | Digitaalinen korkeus-/syvyysanturi; geelitäytteinen, vettä hylkivä muotoilu, joka on optimoitu koviin aineisiin ja vedenalaisiin sovelluksiin. |

| Amphenol NovaSensor NPA-100B | Amphenol Advanced Anturit | Lääketieteellinen, teollinen, matalapaineinen OEM | Erittäin luotettava, pietsoresistiivipohjainen, pieni muotokerroin, jota käytetään usein lääketieteellisissä laitteissa, kuten CPAP ja virtausmittareita. |

| Murata SCC1300 sarja | Murata Manufacturing Co. | Autot ( , ), Teollisuus | Korkea suorituskyky, MEMS-teknologian kanssa luokitus, joka tunnetaan erinomaisesta vakaudesta turvallisuuskriittisissä sovelluksissa. |

| Honeywell ABPM -sarja | Honeywell | Teollinen, lääketieteellinen, absoluuttinen/barometrinen | Erittäin tarkat, vakaat digitaaliset barometriset/absoluuttiset anturit; tunnettu korkeasta kokonaisvirhealueesta (TEB). |

| Ensimmäinen anturi HCE-sarja | TE-yhteydet (acquired First Sensor) | Lääketieteellinen (CPAP), matala paine-ero | Pietsoresistiivinen tunnistus, jota käytetään usein erittäin herkissä matalapaine- ja virtausmittauksissa lääketieteellisissä ja LVI-sovelluksissa. |

| Kaikki DLHR-sarjan anturit | Kaikki anturit | Erittäin matalapaine, lääketieteellinen | Korkean resoluution matalapaineanturit Tekniikka ylivoimaiseen suorituskykyyn matalassa paineessa ja medical markets. |

| Merit Sensor Systems BP-sarja | Merit Sensor Systems | Kova media, korkea paine | Mediaeristetty paineanturin suulake suuritehoisiin auto- ja teollisuussovelluksiin, jotka vaativat yhteensopivuutta vaativien materiaalien kanssa. |

Johtopäätös

8.1 Yhteenveto avainkohdista

- Tekniikka: Pienoiskokoiset MEMS-paineanturit, erävalmisteiset laitteet, pääasiassa käyttämällä pietsoresistinen or kapasitiivinen vaikutus paineen mittaamiseen kalvon taipuman kautta.

- Edut: Ne tarjoavat erinomaisen miniatyrisointi , alhaiset kustannukset (eräkäsittelyn vuoksi), alhainen virrankulutus , ja high integraatiopotentiaalia verrattuna perinteisiin sensoreihin.

- Tärkeimmät tiedot: Valinta ohjataan parametreilla, kuten Total Error Band (TEB) , Ylipaineraja , ja mediayhteensopivuus varmistaen luotettavan suorituskyvyn vaaditulla paine- ja lämpötila-alueella.

- Sovellukset: Ne ovat modernin tekniikan perusta, mikä mahdollistaa kriittisten toimintojen suorittamisen Autoteollisuus (TPMS, MAP), Lääketieteellinen (verenpaine, hengityslaitteet), Teollinen (prosessinohjaus, LVI) ja Kuluttajaelektroniikka (korkeus älypuhelimissa, droneissa).

8.2 Tulevaisuuden näkymät

MEMS-painetunnistuksen tulevaisuuden määrittelee edistynyt integraatio, liitettävyys ja joustavuus:

- Älykäs tunnistus: Trendi kohti integraatiota AI/ML reunassa jatkuu, jolloin anturit voivat tarjota käyttökelpoisia näkemyksiä pelkän raakadatan sijaan, mikä lisää kasvua IIoT .

- Ankarat ympäristöt: Kehittyneiden materiaalien, kuten SiC:n ja SOI:n, käyttöönotto laajentaa anturien käyttöä äärimmäisissä lämpötiloissa ja paineissa, erityisesti sähköajoneuvoissa ( EV ) lämmönhallinta ja korkeapaineteollisuuden prosessit.

- Yleisyys ja kustannusten alentaminen: Valmistustekniikoiden (TSV, edistyksellinen mikrotyöstö) jatkuva parantaminen johtaa yhä pienempiin, kustannustehokkaampiin laitteisiin, mikä nopeuttaa niiden tunkeutumista uusille markkinoille, kuten älykkään maanviljelyn, energiankorjuun ja mikrorobotiikan markkinoille.